河南省史迪欧公司总经理 杨钢怀 原创

摘要 史迪欧公司通过对河南省某焦化厂高压电机轴头断裂事故的处理,探索出了一种采用销孔定位保护焊接的断轴修复方法。本文对该事故原因分析、修复工艺制定、焊接加工过程、修后使用情况进行了详细论述,对焦化厂电机轴头断裂时的紧急修复的工艺进行了总结。

关键词 轴头断裂 销孔定位 保护焊接 对接加工

0 引言

大功率高压电机在运行过程中发生传动轴断裂,是一种罕见的恶性事故。由于大型电机更换传动轴十分困难,订购新的电机转子周期长,每次电机断轴事故的发生都会对生产产生严重影响。如何对断裂的转动轴进行紧急抢修,以应对生产的急需,是修复行业的一个难题。我们通过对焦化厂煤气风机主电机的实际修复,成功的试验出了一种传动轴紧急修复的方法。

1 设备状况分析

1.1故障现象

河南省某焦化厂一台隔爆型三相异步电动机(型号为YB560M1-2、功率为630kw、电压为6000V、转速2985r/min),在运转中出现了较为异常的震动和温度升高。停车检查,没有查到明显异常,怀疑是电机转子在动平衡上出现了问题。

1.1.1 当史迪欧公司技术人员对转子解体,将转子的冷却风机叶轮,联轴器两端轴承拆卸下来后,看到气封位置有明显的烧伤痕迹。

1.1.2 把靠近联轴器端的轴承卸下后,发现该轴承靠近铁芯处的轴肩处有一条非常细微用肉眼几乎看不到的裂纹,经过用直径为0.1mm的探针检查,测得该裂纹的深度约为20mm,用铁锤试着对该轴头进行轻微敲打,该轴的轴头就彻底断落下来。

1.2故障分析

经过了解,这台电机,曾经由于轴承跑内圆,轴承位磨损,该电机的轴承位被堆焊修复过。由于,在过去堆焊修复过程没有制订严格的修复工艺,造成了严重的焊接脆裂隐患,这是本次故障的主要原因。

2 修复方案

根据现场实际情况,1)没有备用电机及电机转子;2)定作新的电机转子周期太长;3)焦炉的两台风机仅剩一台工作。必须在zui短的时间内,对已发生断开的转子轴头进行快速修复。

2.1采用方法 为消除焊接变形的影响,联轴器一侧采用留有较大加工余量的代用材料。代用材料应使用性能相近的棒料,通过焊接、热处理和时效处理后,再通过机械加工消除因焊接变形而产生的变性影响,以确保对修复轴的zui终精度要求。

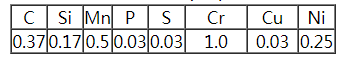

2.2 选用材料 选用与主材成分相近的修补材料40Cr棒料。经过化验,该电机的主轴材料为40Cr,其主要材料成分(%)如下:

2.3 工艺要求 按照设备技术使用要求,该电动机转子的轴向跳应在≤0.03mm时可正常运转。

防爆电机图片 断头图片

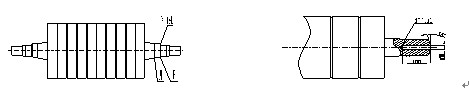

按照设备使用技术要求,该电动机转子的径向跳动应在≤0.03mm时可正常运转。而断裂轴在运行过程中已经发生轻微变形,主要在A、B位置,如(图一)所示。所以在焊接修复时,既要纠正因断裂引起的变形,又要尽量减小焊接、热处理过程中产生的变形,还要保证焊缝的修复质量。

(图一) (图二)

3 修复工艺

3.1焊接工艺

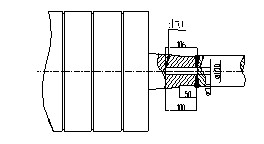

为便于对轴的对接施焊,先把靠近铁芯处的断口处切平,再在该处按(图三)要求,机械加工出以轴为中心的Φ30H7×100的定位孔,并钻出Φ5的排气孔。在定位孔外侧加工出10°-15°的焊接坡口,坡口处过度圆角,半径为R5,倒角为1.5×45° 并按(图二)中所示,增加一套新的定位装置(其中包括四爪卡盘、中心架等),这是一个关键的工序,而且较为繁琐。要由机械工人和技术人员一块采用多种调整方法,尽量达到工件在修复完工后,径向跳动量在合格范围内

(图三)

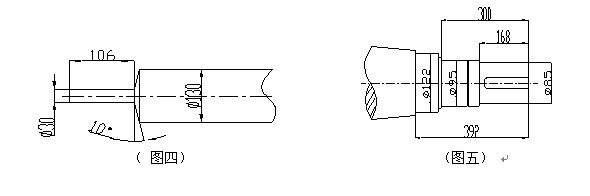

其次,选一段Φ140×420的Cr40棒料,按(图四)所示对40Cr棒料进行初加工,将焊接端加工出10°-15°的焊接坡口,坡口处的过度圆角,半径为R5,倒角为1.5×45°。然后把初加工的轴头与转子上的定位孔进行对接。为保证两工件的对接严实可靠,要先对转子上的孔用氧气乙炔火焰进行预加热至200度左右。对接后保证其焊缝底部要留出6毫米的间隙。参看(图二),以保证焊接底部焊缝的密实度。

两焊接件对焊接前的的准备工作很重要。首先要对转子加工出Φ30×100孔的部位进行探伤检验,在焊接区不许有以前留下的脆性裂纹。如发现裂纹要提前处理掉,以保证其修复工件的焊接质量。焊接前用氧气乙炔火焰在部件两侧加热至200℃左右,并在整个焊接过程中保证其层间温度不低于150度,但不得超过200度。焊接方法采用手工电弧焊,对所使用的Φ2.5和Φ3.2的857焊条进行100℃×1h烘干处理,烘干后迅速将焊条放入保温桶内,随用随取。

( 图四) (图五)

对两个焊接件的焊接过程要引起注意。首先用Φ2.5的焊条,沿整个坡口面堆焊一层,焊接电流为65—70A。然后在降低预热温度至200℃以下时,用Φ3.2的焊条进行填充和盖面焊接。焊接电流为75—90A。进行整个焊接时,要求两台焊机,两人在对面同时进行。这样可以尽量缩小焊接件在焊接过程中的塑性变形。并采用多层、多道、短焊段的施焊方法,每次焊缝高度增加15mm时停焊。然后立即对焊接区进行适当锤击,以减小焊接应力对工件的变形影响。要做到依次焊接,直至焊接工作完成。焊好后要求焊缝与母材圆滑过度,焊缝必须高出母材2mm以上。当焊缝冷至150℃以下时,立即对焊缝及其热影响区用氧气乙炔火焰进行加热至400℃,并保温至少一小时的热处理。焊缝两侧的加热宽度每侧不得低于50mm保温,用石棉进行保温。保温结束后,对焊缝和热影响区进行着色探伤。检验不得有裂纹存在。如发现没有裂纹,选用碳弧气刨沿裂纹处开U形坡口,再采用以上方法对其进行补焊及保温处理。若无裂纹等缺陷发生,在常温下放置3—4天时间。待到焊接内应力彻底消除后,再按(图五)图纸要求,对其进行zui终机械加工。

修后做动平衡 恢复运行

3.2机械加工

加工时首先用四爪卡盘和中心架对转子进行找正,其在铁芯处径外的跳动量要≤0.03mm,然后对轴承位进行精加工,将中心架移至新加工完成的轴承位处,并找正至轴的径向跳动小于0.025mm时,对轴端加工中心孔。中心孔加工完成后,用尾座顶尖顶牢,再进行找正。然后,按(图五)要求,完成对轴的修复部位的zui终机械加工。

3.3动平衡校验

电机转子动平衡校验是保证电机稳定运行的重要措施。动平衡试验报告数据如下:

不平衡量 初始 | 右相位:117 度 | 实测:126 克 |

左相位:151 度 | 实测:62 克 | |

不平衡量 剩余 | 右相位:205 度 | 实测: 2 克 |

左相位:299 度 | 实测: 2 克 |

4 使用效果

该电机经过河南省史迪欧公司修复投运后,已经正常使用了一年零三个月,目前,各项运行指标正常,笔者在投稿之前,又到现场对电机振动进行了测量,测得电机输出端:垂直振动值1.8mm/s,水平振动值2.1mm/s,运行状态优良。

5 结束语

通过对这台功率630 KW,型号YB560M1-2的隔爆型三相异步电动机转子的紧急修复,使价值数十万元的一台报废设备恢复到了完好设备状态,为企业节约了资金;为企业恢复生产赢得了时间,减少了企业的经济损失。